News

Ottimizzazione dei Tempi di Cambio con la Metodologia SMED

18/07/2025

Ottimizzazione dei Tempi di Cambio con la Metodologia SMED

La metodologia SMED (Single-Minute Exchange of Die) è una tecnica sviluppata da Shigeo Shingo con l'obiettivo di ridurre drasticamente i tempi di cambio utensile, stampi, attrezzature o piazzamenti nelle macchine industriali. Il concetto fondamentale di SMED è che qualsiasi operazione di cambio formato dovrebbe essere completata in meno di 10 minuti (single-digit minutes), ottimizzando così la disponibilità della macchina e migliorando la produttività complessiva.

La conseguenza più evidente nell'implementazione di SMED sono i vantaggi significativi come ad esempio:

- Riduzione dei tempi di fermo macchina, aumentando la disponibilità degli impianti e conseguente miglioramento dell'OEE (Overall Equipment Effectiveness), ottimizzando la capacità produttiva.

- Aumento della flessibilità produttiva, facilitando cambi frequenti tra lotti diversi.

- Riduzione dei costi di produzione, evitando sovrapproduzione e diminuendo i tempi di attesa.

Il metodo SMED segue un approccio strutturato, basato su fasi ben definite, che si possono sintetizzare nei seguenti passaggi:

- Analisi del processo attuale, registrando tutte le operazioni durante un cambio formato.

- Separazione delle attività interne da quelle esterne, identificando quelle che possono essere svolte prima dello stop macchina.

- Trasformazione delle attività interne in esterne, riducendo il tempo effettivo di fermo.

- Ottimizzazione e standardizzazione del processo, attraverso strumenti, procedure e dispositivi dedicati.

Un progetto SMED viene solitamente avviato quando, tramite un'analisi con Value Stream Mapping (VSM) o attraverso il monitoraggio del collo di bottiglia del flusso produttivo in seguito ai 5 focusing step della teoria dei vincoli, si individua una macchina o un impianto critico. In questi casi, analizzando l'OEE della macchina, si può rilevare un margine di miglioramento significativo, in particolare nella componente disponibilità (OEE=disponibilità x efficienza x tasso di qualità).

Se dai dati emerge che una percentuale elevata del tempo di fermo è dovuta ai cambi di produzione (setup, piazzamenti attrezzature, cambio stampi), è necessario aprire un cantiere di ottimizzazione con il metodo SMED. Questo è particolarmente rilevante in settori manifatturieri con alta variabilità di produzione, come nell’industria della lavorazione dei metalli, di componenti industriali e meccanici e nelle industrie che lavorano per conto terzi.

Durante un progetto di miglioramento in un'azienda metalmeccanica, abbiamo identificato un reparto di lavorazioni meccaniche con centri di lavoro a 4 e 5 assi come collo di bottiglia del flusso produttivo. L'analisi dell'OEE ha rivelato un valore complessivo inferiore al 60%, con una disponibilità macchina limitata dai lunghi tempi di piazzamento. In media, si verificavano due cambi tipo al giorno, ciascuno con una durata variabile da 60 a 240 minuti.

Fase 1: Analisi dello stato attuale

E’ stato iniziato il progetto registrando e analizzando i piazzamenti attraverso:

- Riprese video per osservare il flusso di lavoro senza interferire con gli operatori.

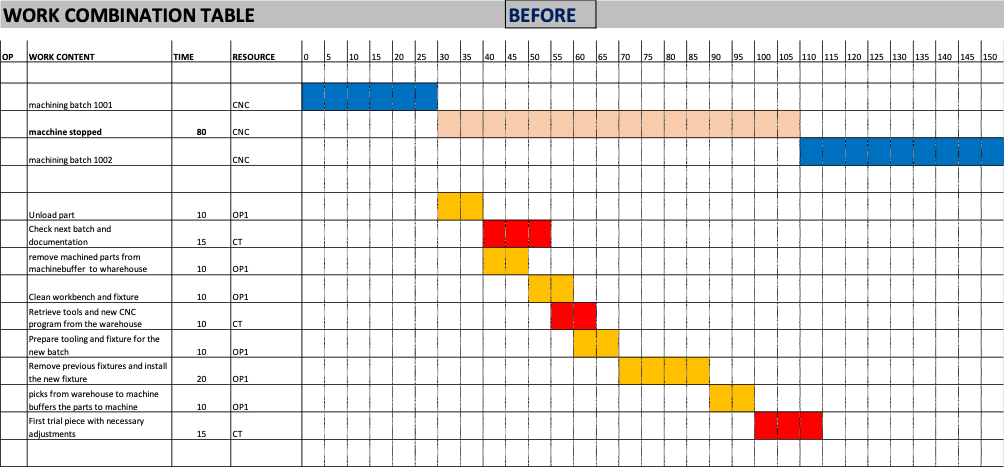

- Work Combination Table, ovvero un diagramma che mostra ogni attività eseguita durante il setup, il tempo richiesto e le sovrapposizioni possibili.

- Checklist di strumenti e utensili necessari per ogni cambio tipo.

- Analisi della variabilità, confrontando piazzamenti successivi per individuare inefficienze e inconsistenze.

Dai rilievi analizzati, la sequenza tipica di un cambio tipo risultava la seguente:

1. L'operatore completava l'ultimo pezzo e interrompeva la produzione del lotto terminato.

2. Il capoturno verificava il lotto successivo e reperiva la documentazione e i componenti da lavorare.

3. L'operatore rimuoveva i pezzi lavorati e liberava la postazione.

4. Il banco veniva pulito manualmente.

5. Il capoturno andava in magazzino a reperire gli utensili e il nuovo programma CNC.

6. L'operatore smontava le attrezzature e montava la nuova maschera di presa pezzo.

7. Veniva effettuato un primo pezzo di prova, con eventuali regolazioni.

Fig. 1 - Dettaglio dei tempi cambio formato prima dell'intervento SMED

Questo processo presentava molte attività interne, che potevano essere trasformate in attività esterne e quindi eseguibili in tempo mascherato mentre la macchina era ancora in lavorazione.

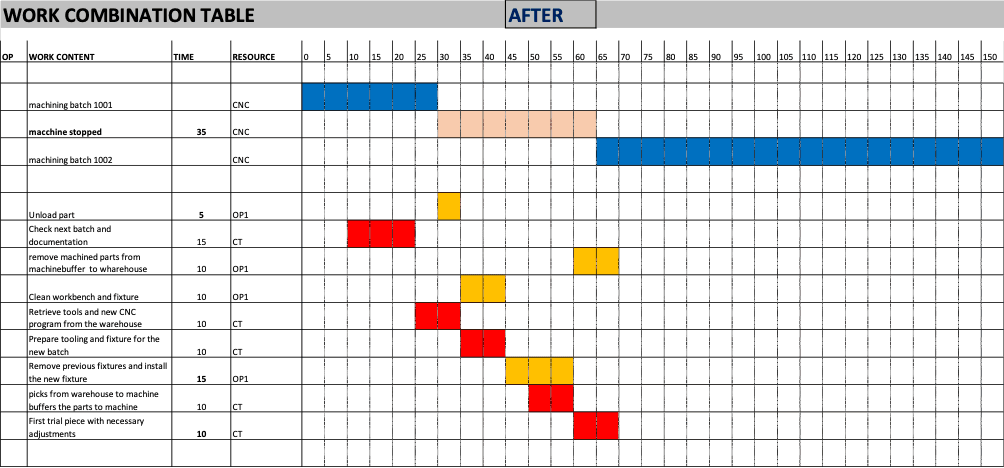

Fase 2: Implementazione delle contromisure

Sono state introdotte una serie di azioni di miglioramento per ridurre il tempo di cambio tipo:

1. Preparazione anticipata: Mentre la macchina stava completando l'ultimo lotto, il capoturno preparava il materiale da lavorare, la documentazione e il programma CNC per il lotto successivo.

2. Standardizzazione delle maschere di presa pezzo: Sono stati progettati attrezzaggi modulari che riducevano i tempi di montaggio.

3. Uso di sistemi di bloccaggio rapido: L'implementazione di sistemi di fissaggio magnetico ha ridotto il tempo di setup.

4. Pre-configurazione degli utensili: Gli utensili venivano predisposti in un carrello attrezzato e portati vicino alla macchina prima del cambio.

5. Attività sincronizzate: Durante la prova del programma e del primo pezzo, l’operatore riportava in area buffer il materiale lavorato del lotto precedente e riposizionava in magazzino gli attrezzaggi.

6. Standardizzazione: sono state create le istruzioni operative per il cambio dei lotti con indicazione delle schede utensili da preparare e delle operazioni da eseguire in sincronia.

7. Training agli operatori: Formazione specifica per accelerare l'esecuzione delle operazioni standardizzate.

Fig. 2 - Dettaglio dei tempi cambio formato dopo l'intervento SMED

Le azioni implementate hanno portato a:

- una riduzione del tempo di fermo macchina maggiore del 50%, portando il tempo medio da 80 a 30 minuti

- una maggiore ripetibilità e standardizzazione, riducendo la variabilità nei tempi di cambio

- un aumento della disponibilità macchina, migliorando l'OEE e conseguentemente anche ad un minore stress operativo, grazie a una gestione più strutturata e prevedibile dei cambi.

L'ottimizzazione ha anche portato un beneficio indiretto: la maggiore capacità produttiva senza necessità di nuovi investimenti. Il miglioramento dei tempi di setup ha reso superflua l'ipotesi iniziale di acquistare una nuova macchina, generando un notevole risparmio.

L'implementazione di SMED è un passo cruciale per qualsiasi azienda ad alto contenuto tecnologico e di impianti, e che lavora con alta rotazione degli ordini di produzione, che desideri migliorare l'efficienza produttiva e la flessibilità operativa.

L'analisi approfondita dello stato attuale e l'applicazione delle giuste tecniche permettono di:

- Ridurre i tempi di setup e massimizzare la capacità produttiva senza nuovi investimenti.

- Migliorare l'OEE, ottimizzando la disponibilità macchina.

- Aumentare la flessibilità, consentendo lotti più piccoli senza penalizzare i costi di setup

- Ridurre il time-to-market, permettendo una risposta più rapida alle esigenze del cliente.

Ogni progetto SMED è un'opportunità per ridisegnare il processo produttivo ottenendo un vantaggio competitivo duraturo. Con un approccio sistematico e con il coinvolgimento attivo degli operatori, la metodologia SMED si rivela uno strumento essenziale per il miglioramento continuo e per soddisfare “la nuova normalità” che incontrano le aziende nel dover soddisfare una domanda di prodotti sempre più variabile e poco regolare.

Contatti e Informazioni

Implementare uno SMED richiede solide competenze Lean. I corsi di Advance School trasferiscono competenze Lean state-of-the-art a Livello Green Belt, Black Belt e Champion e preparano alle certificazioni internazionali dei IIBLC®, International Independent Board for Lean Certifciation.

Per informazioni e iscrizioni, contattare Jessica Mariotti: j.mariotti@advanceschool.org

Corsi collegati

-

Master Green Belt in Lean – CGBL – 1st Level

Executive Master finalizzato a preparare il candidato alla certificazione internazionale Certified Green Belt in Lean (CGBL) di IIBLC®, International Independent Board for Lean Certification. » -

Master Green Belt in Lean – CGBL – 1st Level - Interactive Live Webinar

Executive Master in modalità Live Webinar finalizzato a preparare il candidato alla certificazione internazionale Certified Green Belt in Lean (CGBL) di IIBLC®, International Independent Board for Lean Certification. » -

Master Black Belt in Lean - CBBL - 2nd Level - Interactive Live Webinar

Executive Master in modalità Live Webinar finalizzato a preparare il candidato alla certificazione internazionale Certified Black Belt in Lean (CBBL) di IIBLC® International Independent Board for Lean Certification. » -

Corso Yellow Belt in Lean - IIBLC® endorsement

Il programma ha l'obiettivo di creare una consapevolezza Lean di base nel professionista così come in una organizzazione che intenda iniziare o rendere sostenibile un progetto di cambiamento. L'esame è in italiano ed endorsed da IIBLC®, International Independent Board for Lean Certification. » -

Master Champion in Lean - CChL - 3rd Level

Executive Master finalizzato a preparare il candidato alla certificazione internazionale Certified Champion in Lean (CChL) di IIBLC®, International Independent Board for Lean Certification. »