News

Come Implementare un KANBAN

23/05/2025

- Introduzione

- Punto di partenza: Analisi dei Componenti e delle Distinte Base

- Scelta dei Materiali da Gestire con il Kanban

- Implementazione del Sistema Kanban

- I Risultati

- Contatti e Informazioni

Introduzione

In questo articolo, descriveremo l’esperienza di introduzione del Kanban in un’azienda che stava aumentando i volumi produttivi e che, nello stesso periodo, stava implementando un nuovo sistema gestionale.

L’introduzione di un sistema Kanban in un’azienda in fase di trasformazione da realtà artigianale a industriale rappresenta una sfida complessa ma altamente strategica per la possibilità di semplificare ed evitare l’espansione delle complessità di gestione del rifornimento di centinaia di codici. L’obiettivo principale di questo progetto era passare da una gestione a fabbisogno, tipica di molte aziende che lavorano per conto terzi, a un sistema più snello e visivo, in cui il materiale fosse gestito in modo più efficiente, senza sovraccaricare il sistema gestionale e senza la necessità di controlli continui sulle giacenze di magazzino da parte dell’ufficio pianificazione.

La gestione dei materiali in azienda avveniva principalmente attraverso due metodi classici, entrambi basati sulle funzionalità del sistema ERP:

1. Gestione a fabbisogno (MRP - Material Requirements Planning): il sistema calcolava il fabbisogno basandosi sugli ordini cliente e sulla esplosione delle distinte base, generando ordini di produzione o di acquisto. Questo approccio non accomunava il fabbisogno di codici diversi ma di disegno uguale e generava ordini variabili, anche più volte al mese al mese, per semilavorati richiamati da prodotti finiti diversi.

2. Riordino a punto fisso: quando un materiale scendeva sotto una soglia prestabilita, il sistema generava un nuovo ordine per riportare le scorte a un livello ottimale. Anche questo metodo presentava limiti, perché non offriva una gestione visiva e poteva causare ritardi o sovraccarichi di magazzino soprattutto se la quantità prelevata o la quantità consegnata non era precisa o erano presenti errori di versamento nel sistema gestionale che causavano giacenze errate.

Entrambi i metodi risultavano poco efficaci per un sistema di produzione che necessitava di maggiore reattività e semplicità operativa. L’obiettivo era quindi introdurre un sistema più dinamico e flessibile, che garantisse la disponibilità dei materiali senza dover passare per continui controlli dell'inventario, dei prelievi e dei versamenti.

Punto di partenza: Analisi dei Componenti e delle Distinte Base

Uno dei primi problemi identificati era la gestione dei componenti comuni tra più prodotti. Spesso, materiali identici venivano assegnati a codici diversi, perché associati al prodotto finito anziché a un codice standard di semilavorato.

Il primo passo è stato quindi uniformare i codici di tutti quei componenti che, pur avendo un codice diverso in distinta base, erano fisicamente uguali. Questa operazione ha permesso di:

- Aggregare la domanda di uno stesso semilavorato su più prodotti.

- Evitare micro-produzioni frammentate che rendevano inefficiente l’utilizzo delle risorse produttive.

- Migliorare la visibilità dei consumi aggregati, facilitando il passaggio al Kanban.

Dopo aver standardizzato i codici, è stato stimato il consumo medio di ogni componente basandosi sui piani di consegna e sui dati storici di produzione. Questo ha permesso di individuare quali materiali potevano essere prodotti o acquistati in stock, ossia quelli che avevano un consumo ripetibile o importante nei mesi e che hanno un basso costo di produzione o di acquisto, migliorando la disponibilità senza generare eccessive immobilizzazioni di capitale.

Scelta dei Materiali da Gestire con il Kanban

Non tutti i componenti erano adatti a una gestione make-to-stock. Sono stati quindi applicati alcuni criteri per selezionare i materiali da inserire nel sistema Kanban:

- Piccole dimensioni e basso valore. Potevano essere prodotti in anticipo e stoccati senza occupare troppo spazio o immobilizzare eccessivo capitale.

- Alta rotazione e consumo costante. Materiali utilizzati frequentemente e in quantità prevedibili, per i quali il Kanban garantiva un rifornimento fluido e senza interruzioni.

- I Materiali ingombranti o costosi, invece, sono stati mantenuti sotto controllo con logiche tradizionali basate sull’MRP per evitare un eccesso di scorte.

Implementazione del Sistema Kanban

Una volta definito quali componenti gestire a Kanban, si è iniziato a strutturare il sistema secondo i seguenti passi:

1. Definizione del Ruolo della Logistica Interna

E' stato identificato un responsabile del flusso logistico incaricato della gestione fisica dei cartellini Kanban. Questo ruolo prevedeva Il monitoraggio delle scorte e dei contenitori disponibili, Il trasferimento dei cartellini Kanban ai pianificatori come segnalazione della necessità di rifornimento.

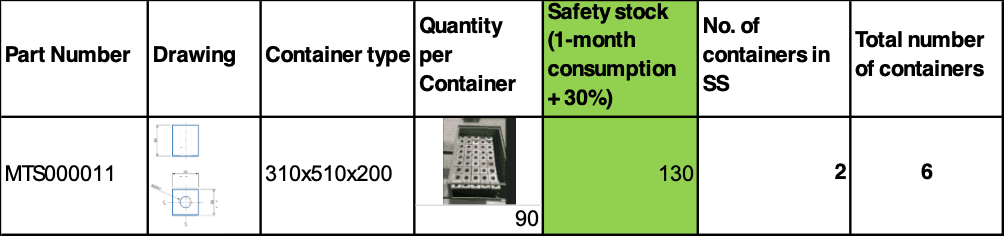

2. Calcolo del Livello di Scorta Kanban

Per ogni codice Kanban è stato stimato il consumo mensile medio, calcolato il Lead Time di produzione (tempo tra il lancio dell’ordine e la disponibilità dei pezzi) e determinato il livello di stock necessario per coprire il consumo durante il Lead Time di produzione con un’aggiunta di un buffer di sicurezza.

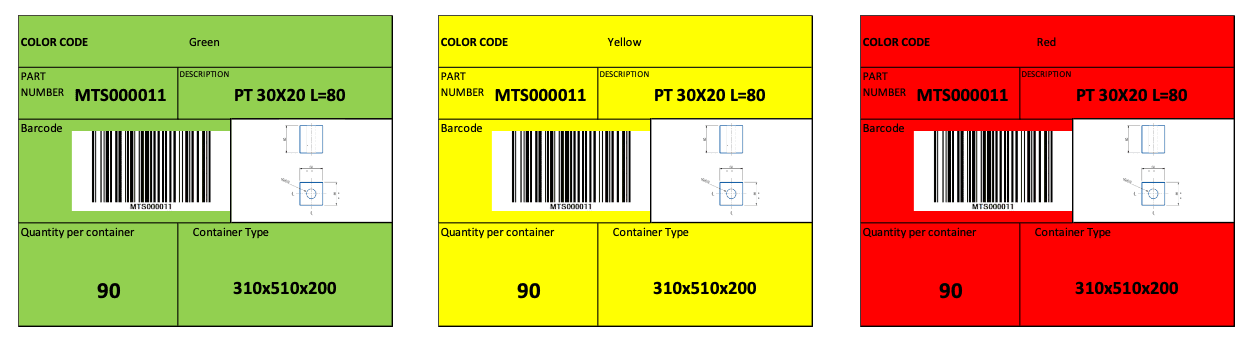

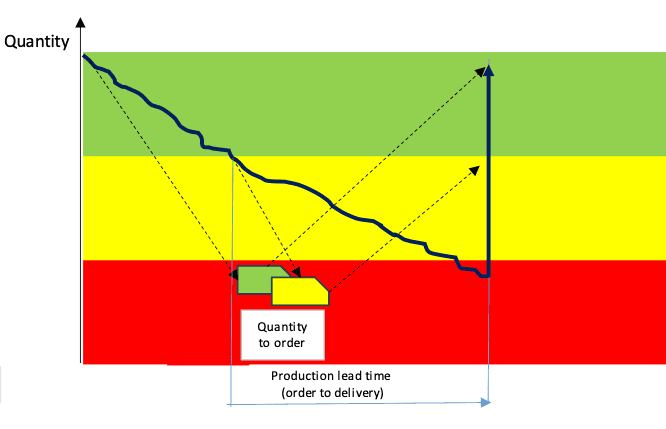

Si è quindi applicata una regola a tre livelli di scorta:

- Cartellini rossi: Scorta di sicurezza (1/3 dello stock totale).

- Cartellini gialli: Scorta operativa (2/3 dello stock totale).

- Cartellini verdi: Scorta disponibile senza necessità di riordino immediato.

3. Creazione e Gestione dei Cartellini Kanban

Per ogni codice Kanban, sono stati creati cartellini fisici, con il codice e immagine del componente, la quantità per cassetta, il Reparto in cui lanciare la produzione e il punto di consegna, il colore indicante il livello di stock.

Fig 1 – Esempio Schema di calcolo numero di KANBAN

Fig 2 – Cartellini di colore differenti per dare le priorità di riordino

Ogni volta che una cassetta veniva prelevata dal magazzino, il cartellino veniva spostato nella rastrelliera di accumulo. Al prelievo del cartellino giallo, si lanciava un ordine di produzione per reintegrare il materiale. Ad intervalli regolari (una volta a turno) l’operatore della logistica monitorava le rastrelliere dei cartellini, una tasca per ogni codice: se fossero stati presenti cartellini gialli, tutti i cartellini di quel codice sarebbero stati portati alla Programmazione della Produzione per il lancio di un ordine di lavoro pari alla quantità di tutti i cartellini. I cartellini poi venivano riportati dalle scatole in attesa della lavorazione dei componenti lavorati.

Fig 3 – Schema di riordino in base ai colori dei cartellini

Se si iniziava a prelevare dalla cassetta con cartellino rosso, l’operatore della logistica si attivava per sollecitare l’urgenza del reintegro dello stock evitando la mancanza di componenti.

I Risultati

Dopo alcune settimane di test e adattamenti, il sistema Kanban ha portato notevoli miglioramenti:

- Riduzione delle rotture di stock, grazie a un rifornimento automatico basato sul consumo reale.

- Maggiore visibilità del flusso di materiali, senza necessità di controlli continui sulle giacenze da parte degli uffici.

- Minore complessità gestionale, con un sistema intuitivo basato sui colori.

- Ottimizzazione degli ordini di produzione e acquisto, riducendo micro-lanci e sprechi.

- Miglior coinvolgimento degli operatori, che ora avevano un controllo diretto sulle scorte, senza dover attendere istruzioni dall’ufficio Programmazione.

L’introduzione del Kanban ha trasformato il modo di gestire i materiali alto rotanti e di basso valore, rendendolo più snello, visibile e reattivo. Il sistema è stato ampiamente accettato dalla Produzione e dalla Logistica proprio per la sua semplicità, dimostrando che il miglioramento dei processi non deve necessariamente passare attraverso complessi sistemi informatici, ma può essere ottenuto anche con strumenti visivi e immediati.

Contatti e Informazioni

Creare e gestire un Kanban richiede solide competenze Lean. I corsi di Advance School trasferiscono competenze Lean state-of-the-art a Livello Green Belt, Black Belt e Champion e preparano alle certificazioni internazionali dei IIBLC®, International Independent Board for Lean Certifciation.

Per informazioni e iscrizioni, contattare Jessica Mariotti: j.mariotti@advanceschool.org

Corsi collegati

-

Master Green Belt in Lean – CGBL – 1st Level

Executive Master finalizzato a preparare il candidato alla certificazione internazionale Certified Green Belt in Lean (CGBL) di IIBLC®, International Independent Board for Lean Certification. » -

Master Green Belt in Lean – CGBL – 1st Level - Interactive Live Webinar

Executive Master in modalità Live Webinar finalizzato a preparare il candidato alla certificazione internazionale Certified Green Belt in Lean (CGBL) di IIBLC®, International Independent Board for Lean Certification. » -

Master Black Belt in Lean - CBBL - 2nd Level - Interactive Live Webinar

Executive Master in modalità Live Webinar finalizzato a preparare il candidato alla certificazione internazionale Certified Black Belt in Lean (CBBL) di IIBLC® International Independent Board for Lean Certification. » -

Corso Yellow Belt in Lean - IIBLC® endorsement

Il programma ha l'obiettivo di creare una consapevolezza Lean di base nel professionista così come in una organizzazione che intenda iniziare o rendere sostenibile un progetto di cambiamento. L'esame è in italiano ed endorsed da IIBLC®, International Independent Board for Lean Certification. » -

Master Champion in Lean - CChL - 3rd Level

Executive Master finalizzato a preparare il candidato alla certificazione internazionale Certified Champion in Lean (CChL) di IIBLC®, International Independent Board for Lean Certification. »